NORPOL Dion - винилэфирные и бисфенольные смолы

- Высокое искусство химии

- Основной диапазон NORPOL DION

- Базовые свойства NORPOL DION

- Свойства смол в жидком состоянии при 23°С

- Литьевые свойства смол

- Ламинат на основе стекломата 450г/м2

- Ламинат c 40% содержанием стеклонаполнителя

- Диапазон изделий NORPOL Dion

- Существенное сокращение эмиссии стирола без потери качества!

- Охрана окружающей среды

- Адгезионные качества при нанесении вторичных слоёв

- Превосходная, гарантированная адгезия

- Химически стойкие слои

- Перемешивание перед использованием

- Снижение стоимости

- Техническая информация

- Отверждение при комнатной температуре

- Ускорители

- Органические примеси

- Отверждения при повышенной температуре

- Постотверждение

- Материалы для контакта с пищевыми продуктами

- Снижение реактивности на воздухе

- Связь между слоями композита

- Условия производства

- Химическая стойкость

- Стабильность при хранении

- Контроль качества

При необходимости обеспечить соответствие изделий самым жёстким требованиям, смолы NORPOL Dion - лучший выбор. Если Вам нужна смола с высоким отношением прочность/низкий вес и низким водопоглощением, смолы NORPOL Dion - скорее всего, именно то, что Вам нужно.

СМОЛЫ NORPOL Dion - это широкий диапазон винилэфирных и бисфенольных полиэфирных смол, созданных в Соединённых Штатах. Сегодня Reichhold - один из ведущих поставщиков смол с высокими потребительскими характеристиками в США. Мы готовы развеять любые сомнения внушительным перечнем положительных отзывов, накопленных за последние 50 лет, которые говорят сами за себя!

Представляя NORPOL Dion на европейском рынке, мы предлагаем много новых возможностей нашим европейским клиентам. Европейское отделение Reichhold далеко не новичок в этой области. Имея более чем 30-летний опыт, полученный при поставке в скандинавские страны высококачественных винилэфирных и других смол, мы можем предложить техническую и сосредоточиться на коммерческой поддержке как наших существующих, так и потенциальных клиентов.

Мы с удовольствием представляем смолы NORPOL Dion европейского производства, изготовленные на наших предприятиях в Европе. Это гарантирует гибкость в отношении поставок и техническую поддержку.

Другое преимущество - наша гибкость в предпродажной подготовке продуктов для удовлетворения Ваших запросов. Среди стандартных высококачественных смол NORPOL Dion Вы найдёте множество модификаций продукта, облегчающих его применение и обеспечивающих улучшение условий работы. Предускоренные, тиксотропные, с низкой эмиссией стирола модификации продукта - это часть нашего стандартного ряда материалов.

Глобальный рынок высококачественных смол имеет тенденцию к росту, так как растёт техническая осведомлённость потребителей. Более жёсткие современные стандарты и инструкции также требуют более высокого качества смол.

Наша цель - быстро продвигаться вперёд, помогая Вам достичь успехов в Вашем бизнесе!

ПРЕДЛАГАЕМЫЙ ВЫБОР МАТЕРИАЛОВ - ЭТО ДЖУНГЛИ. МЫ ВЕРИМ, ЧТО СМОЖЕМ ПОМОЧЬ ВАМ!

Широкий ряд возможных применений композиционных материалов у конечного пользователя делают промышленность композитов весьма привлекательной. Компании - инноваторы ежедневно создают новые сложные изделия, зачастую применяя новые методы изготовления изделий. Поскольку процессы производства и технология становятся всё более сложными, Ваш поставщик превращается в Вашего партнёра.

В настоящее время разнообразие продуктов на рынке стало настолько большим, что при выборе правильного решения технические консультации часто становятся определяющими. Зачем, например, покупать высококачественную смолу с надбавкой к стоимости там, где может быть применена стандартная смола, основанная на изофталевой или терефталевой кислоте? Вы можете довериться сотрудникам наших отделов технических продаж и сервиса, расположенных по всей Европе, - они проведут Вас через эти джунгли.

Reichhold верит в поддержку клиента так же, как в гибкость своих продуктов. В дополнение к диапазону высококачественных смол NORPOL Dion полный диапазон наших продуктов в настоящее время включает обширный выбор полиэфиров, гелькоутов и клеящих паст.

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЕ ЦЕНТРЫ ПО ВСЕМУ МИРУ

Научно-исследовательские центры DIC/Reichhold расположены в Японии, США и Норвегии. Reichhold сегодня находится на передовом рубеже разработок в технологии композитов и продолжает вкладывать огромные средства в исследования и техническое обслуживание. Наша цель - достичь взаимной выгоды через успех клиентов.

Высококачественные смолы NORPOL Dion содержат мономер стирола и становятся твёрдыми за счёт инициированной свободными радикалами полимеризации, подобно механизму отвердения обычной ненасыщенной полиэфирной смолы.

Смолы NORPOL Dion производятся с максимальным использованием химических свойств смолы, что обеспечивает требуемую химическую стойкость и механическую прочность для заданного применения. Испытания показали, что химические структуры смолы NORPOL Dion обеспечивают превосходную совместимость и прочную связь с армирующим волокном, образуя в результате слоистый пластик с более высокой прочностью, чем у обычной полиэфирной смолы. Повторяющиеся двойные углеродные связи в эпоксидированной винилэфирной смоле являются реакционными участками, вступающими в свободно радикальную реакцию. Сшивающиеся связи в полимеризованном винилэфире находятся в конце молекулярной цепи, следовательно, цепь имеет возможность удлинения под действием напряжения, поглощая механический или тепловой удар. Эпоксидная основа стандартной винилэфирной смолы обеспечивает хорошую температурную стабильность и высокую химическую стойкость. Когда матричные материалы типа полиэфирных и сложных винилэфирных смол подвергаются химическому воздействию, то наиболее слабый участок для химического гидролиза - группа сложных эфиров.

NORPOL Dion 9100 содержит только две сложно-эфирные группы в молекуле, что обеспечивает отличную химическую стойкость и устойчивость к гидролизу по сравнению с обычной полиэфирной смолой.

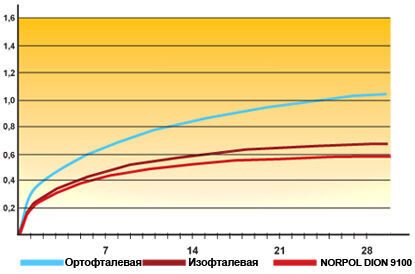

На рисунке приведено водопоглощение для NORPOL Dion 9100. Стандартная базовая бисфенол - А -эпоксивинилэфирная смола показана в сравнении со стандартной ортофталевой и изофталевой полиэфирной смолой после выдержки в дистиллированной воде в течение более 28 дней.

Модификация уретаном обеспечивает возможность получения преимуществ за счёт увеличения количества сшивающих связей в химически стойкой винилэфирной смоле. Уретан модифицирует винилэфирную смолу за счёт использования трёх реактивных двойных связей на молекулу и вводит функциональные уретановые группы, которые обеспечивают ударопрочность, удлинение срока службы изделия, а также превосходное смачивание волокна.

Более высокая плотность сшивающих связей в смоле NORPOL Dion 9800 обеспечивает улучшение температурных характеристик и превосходную химическую устойчивость к широкому диапазону воздействий, включая воздействие концентрированных горячих щелочей и окисляющих агентов.

Для достижения большей плотности сшивающих связей в винилэфирных смолах NORPOL Dion 9400 использована новолачная структура. За счёт этого обеспечиваются превосходная температуростойкость, улучшенная кислотостойкость, а также уменьшенное проникновение органических растворителей. В дополнение к этим выгодам, винилэфирная смола на новолачной базе сохраняет высокую ударную вязкость и удлинение.

Бисфенол-фумаровые смолы типа NORPOL Dion 6694 -специальный тип полиэфирных смол, имеющих уникальные свойства. Эти смолы имеют двойные связи по всей цепи полимера, что позволяет получать твёрдые и химически стойкие смолы. Обычная полиэфирная смола содержит некоторое количество нереактивного малеината, двойные связи которого снижают степень отверждения и химическое сопротивление, тогда как бисфенолфумаровые смолы содержат исключительно высоко реактивные двойные фумаровые связи. В результате получается твёрдый, глубоко полимеризованный композит с температурным пределом 145C°. Химическое сопротивление модифицированного бисфенолфумарового полиэфира увеличено дополнительно, за счёт специальной модификации основы полимера, которая обеспечивает пространственную защиту сложноэфирных групп.

Структурная формула эпоксивинилэфирной смолы.

Высококачественные смолы NORPOL Dion являются термопластичными смолами и разработаны для изготовления армированных волокнами композитами. Мы представляем смолы NORPOL Dion как полную программу изделий, удовлетворяющих требованиям химически стойких и структурно прочных продуктов.

Базовые смолы - универсальные изделия, которые охватывают и эпоксивинилэфирные смолы, уретановые модификации винилэфирной смолы, и модификации бисфенол-фумаровых полиэфирных смол. Каждая из этих групп смол имеет уникальные свойства, которые делают их пригодными для производства широкого диапазона композиционных конструкционных материалов.

| 9100 Бисфенольная эпоксвинилэфирная смола |

| 9102 Бисфенольная эпоксивинилэфирная |

| 9300 Огнестойкая эпоксивинилэфирная смола |

| 9400 Новолачная эпоксивинилэфирная смола |

| 9500 Модифицированная каучуком винилэфирная смола |

| 9600 Эластичная эпоксивинилэфирная смола |

| 9700 Винилэфирная смола с высокой плотностью сшивающих связей |

| 9800 Модифицированная уретаном винилэфирная смола |

| 6694 Бисфенольно-фумаровая смола |

В течение многих лет армированные стеклом трубопроводы, резервуары, скрубберы и другие изделия, выполненные из сложных высококачественных винилэфирных смол, демонстрировали хорошие характеристики по долговечности и стойкости в химической промышленности, нефтяном и газовом секторе, целлюлозно-бумажной отраслях промышленности.

Кроме превосходной химической стойкости, эпоксивинилэфирные смолы, модифицированные уретаном, имеют отличные механические свойства, высокую упругость и сопротивление водопоглощению, что делает их пригодными для применения в судостроении и строительстве, где требования к статическим и динамическим нагрузкам высоки.

Винилэфирные смолы NORPOL Dion широко используются для производства лопастей ветрогенераторов, в авиации и транспорте, в судостроении для изготовления корпусов судов, для производства плавательных бассейнов и ванн джакузи.

Неускоренная бисфенольная эпоксивинилэфирная смола, наиболее универсальная смола среди наших продуктов. Она обеспечивает превосходную химическую стойкость в широком диапазоне кислых и щелочных сред и имеет очень хорошие механические свойства. В сочетании с высокой прочностью и чрезвычайно хорошими свойствами смачивания стеклянных, арамидных и углеродных волокон, эта винилэфирная смола может использоваться для производств армированного слоистого пластика с хорошей ударопрочностью и сопротивлением износу. NORPOL Dion 9100 - идеальная смола для ручного контактного формования, намотки нити и применений, требующих климатической стойкости при цикличных колебаниях температуры. Благодаря очень низкому водопоглощению и высоким водостойким свойствам эта винилэфирная смола является оптимальным выбором для применения в качестве барьерного покрытия в судостроении и производстве плавательных бассейнов.

Неускоренная бисфенольная эпоксивинилэфирная смола с более низким молекулярным весом и, таким образом, меньшей вязкостью по сравнению с NORPOL Dion 9100. Имеет улучшенные характеристики отверждения. В полимеризованном виде это улучшает механические свойства и химическую стойкость, как у эпоксидированной винилэфирной смолы стандартного качества. Низкая вязкость делает NORPOL Dion 9102 удобной для производства полимербетона, а также для процессов типа центробежного литья и RTM (инжекции смолы в форму).

Неускоренная бромированная 9300 огнестойкая эпоксивинилэфирная смола с химической стойкостью, подобной NORPOL Dion 9100. Эта смола обеспечивает превосходную химическую стойкость в широком диапазоне кислых и щелочных сред. Механические свойства близки к стандартной эпоксивинилэфирной смоле. NORPOL Dion 9300 может использоваться для производства слоистого стеклопластика с отличной ударопрочностью и сопротивлением стрессовым нагрузкам. Она является идеальной для намотки нитей, а также для применения там, где требуются коррозионная стойкость и устойчивость к колебаниям температуры. Улучшенные огнестойкие характеристики достигаются добавкой 1,5-3% трехокиси сурьмы.

| Испытание на огнестойкость | ||||

| ASTM D 2863 Ограниченный кислородный индекс | ASTM E 84 Туннельное испытание, распространение пламени | BS476, часть 7 распространение пламени | NFP 92-501 распространение пламени | |

| NORPOL Dion 9300 | 28 | 45 | Класс 2 | M 3 |

| + 1.5% ATO* | - | 20 | - | - |

| + 3% ATO* | 34 | 15 | Класс 1 | M 2 |

| * ATO - Трехокись сурьмы, Sb2O3 | ||||

Новолачная эпоксивинилэфирная смола, специально модифицированная для улучшения её свойств. Высокая плотность сшивающих связей для этой винилэфирной смолы обеспечивает превосходные механические свойства при повышенных температурах, и особенно полезна в тех случаях, когда требуется высокое сопротивление растворителям и хлору или парам хлора. Модификация обеспечивает комбинацию высокой температуры разрушения и хорошего удлинения при растяжении. Смола NORPOL Dion 9400 предназначена для ручной контактной формовки и намотки нитью. Благодаря её высокой реактивности, эта смола широко используется в в процессах пультрузии, где может реализоваться её высокое температурное сопротивление и хорошие электроизоляционные свойства.

Модифицированная каучуком эпоксивинилэфирная смола с высоким удлинением при растяжении и хорошей ударопрочностью. Кроме того, эта новолачная эпоксивинилэфирная смола, специально модифицированная для улучшения её свойств. Высокая плотность сшивающих связей для этой винилэфирной смолы обеспечивает превосходные механические свойства при повышенных температурах, и особенно полезна в тех случаях, когда требуется высокое сопротивление растворителям и хлору или парам хлора. Модификация обеспечивает комбинацию высокой температуры разрушения и хорошего удлинения при растяжении. Смола NORPOL Dion 9400 предназначена для ручной контактной формовки и намотки нитью. Благодаря её высокой реактивности, эта смола широко используется в в процессах пультрузии, где может реализоваться её высокое температурное сопротивление и хорошие электроизоляционные свойства.

|

| Резервуар из бисфенольно-фумаровой смолы Reichhold, объёмом 80 м3, для хранения 37% соляной кислоты, без коррозии эксплуатировался в течение последних 20 лет. |

Эластичная эпоксивинилэфирная смола, подходящая для получения ... твёрдых материалов, а также для случаев, где требуется большая прочность, чем дают обычные смолы. NORPOL Dion 9600 обеспечивает малое водопоглощение и химстойкость по сравнению со стандартной и модифицированной каучуком винилэфирной смолой. Может использоваться в смесях как модификатор прочности или как базовая смола для наполнения систем, а также в качестве грунтовки и адгезива.

Cпециальная бисфенольная эпоксивинилэфирная смола, имеющая дополнительные сшивающие связи в цепи полимера и в системе мономера. Высокая плотность сшивающих связей позволяет смоле иметь исключительно высокую температуру разрушения, превосходное сопротивление растворителям и кислотным средам, иметь очень хорошие физические свойства при повышенных температурах. NORPOL Dion 9700 - идеальный выбор при строительстве скрубберов и газопроводов.

Модифицированная уретаном винилэфирная смола со многими уникальными свойствами. Модификация уретаном создаёт вязкий, эластичный полимер, совмещающий высокую химическую и температурную стойкость и превосходные свойства ламинирования. NORPOL Dion 9800 имеет исключительные характеристики смачивания как арамидных и углеродных волокон, так и обычных стекловолокон. Модификация уретаном создаёт винилэфирную смолу, которая образует пены при добавлении перекиси метилэтилкетона - ПМЭК, обеспечивает отличное смачивание волокна и совместима со стандартными сортами кремнеземных наполнителей. Эти преимущества делают её более удобной для пользователей при производстве слоистого пластика высокого качества, без воздушных включений.

Уникальная, химически модифицированная бисфенольно-фумаровая смола, демонстрирующая превосходную химическую стойкость в широком диапазоне агрессивных сред. Эта смола с большим успехом использовалась в среде хлора, особенно в целлюлозно-бумажной промышленности для хранения диоксида хлора и гипохлорида натрия, а также в производстве едкой щелочи/хлора. Смола обеспечивает превосходное сопротивление сильнокислотным и сильнощелочным средам.

Свойства смол в жидком состоянии при 23°С

| NORPOL Dion | 9100 | 9102 | 9300 | 9400 | 9500 | 9600 | 9700 | 9800 | 6694 |

| Плотность, г/см3 | 1.04 | 1.03 | 1.16 | 1.08 | 1.04 | 1.04 | 1.07 | 1.04 | 1.02 |

| Содержание стирола, % | 45 | 50 | 42 | 35 | 40 | 40 | 40 | 47 | 50 |

| Вязкость, МПа.с конус-плита Брукфелд, LV 2/12 об/мин |

600 570 |

180 160 |

510 480 |

460 430 |

600 550 |

480 450 |

750 630 |

550 460 |

530 450 |

| Кислотное число, мгКОН/г | 8 | 9 | 8 | 8 | 8 | 9 | 10 | 9 | 12 |

| Срок хранения, мес | 6 | 6 | 6 | 5 | 6 | 6 | 5 | 6 | 6 |

| Время гелеобразования, мин | 20-30* | 20-30* | 20-30* | 20-30* | 20-30* | 25-35* | 20-30* | 15-25* | 15-25** |

| * Ускоритель 9802 (3%)+Пероксид №11(2%) ** 9802(5%)+9826(1.5%)+9853(0.3%)+Пероксид №1(1%) |

|||||||||

| NORPOL Dion | 9100 | 9102 | 9300 | 9400 | 9500 | 9600 | 9700 | 9800 | 6694 |

| Плотность, г/см3 | 1.12 | 1.11 | 1.25 | 1.16 | 1.12 | 1.12 | 1.10 | 1.10 | 1.12 |

| Предел прочности, МПа | 45 | 50 | 42 | 35 | 40 | 40 | 40 | 47 | 50 |

| Относительное удлинение, % | 5 | 4.5 | 4 | 3 | 9 | 15 | 3.3 | 4.2 | 2.1 |

| Модуль растяжения, МПа | 3400 | 3400 | 3500 | 3700 | 3100 | 2500 | 3358 | 3300 | 3400 |

| Прочность на изгиб, МПа | 145 | 142 | 145 | 125 | 135 | 90 | 146 | 145 | 95 |

| Модуль изгиба, МПа | 3200 | 3300 | 3400 | 3600 | 3000 | 2300 | 3459 | 3200 | 3300 |

| Температура тепловой деформации HDT, °С | 100 | 100 | 110 | 135 | 80 | 60 | 160 | 115 | 145 |

| Твердость Barcol 934-1 | 35 | 35 | 40 | 45 | 35 | 25 | 35 | 35 | 45 |

Физико-механические свойства 5 мм ламината на основе стекломата 450 г/м2

| NORPOL Dion | 9100 | 9102 | 9300 | 9400 | 9500 | 9700 | 9800 | 6694 |

| Предел прочности, МПа | 120 | 125 | 115 | 120 | 100 | 105 | 118 | 95 |

| Модуль растяжения, МПа | 8000 | 7800 | 7900 | 8000 | 8100 | 7650 | 7800 | 7600 |

| Относительное удлинение, % | 2.1 | 2.1 | 1.9 | 1.9 | 1.8 | 2.0 | 2.1 | 1.9 |

| Прочность на изгиб, МПа | 190 | 200 | 190 | 190 | 165 | 170 | 185 | 180 |

| Модуль изгиба, МПа | 7500 | 7300 | 7400 | 7200 | 7100 | 7100 | 7600 | 7350 |

Типовые физико-механические свойства 4 мм ламината c 40% содержанием стеклонаполнителя

| NORPOL Dion | 9100 | 9102 | 9300 | 9400 | 9500 | 9700 | 9800 | 6694 | |

| Предел прочности, МПа | 150 | 147 | 145 | 140 | 135 | 125 | 145 | 142 | |

| Модуль растяжения, МПа | 12090 | 11130 | 10990 | 10230 | 12710 | 12090 | 12150 | 9910 | |

| Относительное удлинение, % | 2.0 | 2.1 | 2.0 | 2.0 | 1.9 | 2.0 | 2.0 | 1.9 | |

| Прочность на изгиб, МПа | 220 | 230 | 250 | 245 | 200 | 205 | 210 | 190 | |

| Модуль изгиба, МПа | 8080 | 7670 | 8220 | 8150 | 8150 | 7810 | 8360 | 7800 | |

| Конструкция ламината: V/M/WR/M/WR/M - V-вуаль, M-стекломат 450 г/м2, WR-тканый ровинг 800 г/м2 | |||||||||

Модификации

Диапазон изделий NORPOL Dion очень разнообразен, что позволяет удовлетворить широкий диапазон прикладных требований.

В зависимости от используемого метода и требований клиента, основная эпоксидированная винилэфирная смола, модифицированная уретаном винилэфирная смола и бисфенольнофумаровая полиэфирная смола могут поставляться как модифицированные сорта. Изделия, изготовленные методом пултрузии из винилэфирной смолы NORPOL Dion.

| NORPOL DION | Предускоренна | Тиксотропна | LSE* | Время гелеобразования, мин | Толщина ламината, мм | Коментарии | |||

| 20-30 | 40-50 | >100 | 1-4 | 3-6 | |||||

| 9100-500 | + | + | + | Ручное формование, непрерывная намотка | |||||

| 9100-510 | + | + | + | Вакуумная инжекция | |||||

| 9100-700 | + | + | + | + | Ручное формование, машинное напыление | ||||

| 9100-M700 | + | + | + | + | + | ||||

| 9100-800 | + | + | + | + | |||||

| 910-M800 | + | + | + | + | + | ||||

| 9102-500 | + | + | + | RTM- инжекция в форму | |||||

| 9400-500 | + | + | + | Ручное формование, непрерывная намотка | |||||

| 9400-M500 | + | + | + | + | |||||

| 9400-800 | + | + | + | + | |||||

| 9400-M800 | + | + | + | + | + | ||||

| 9500-510 | + | + | + | Вакуумная инжекция | |||||

| 9500-800 | + | + | + | + | Ручное формование, машинное напыление | ||||

| 9500-M800 | + | + | + | + | + | ||||

| 9800-700 | + | + | + | + | + | Вакуумная инжекция | |||

| 6694-700 | + | + | + | + | Ручное формование, машинное напыление | ||||

| * LSE - Низкая эмиссия стирола | |||||||||

Существенное сокращение эмиссии стирола без потери качества!

Мы называем это «ответственной заботой». Вы ощутите её как заметное улучшение условий работы. Наша улучшенная смола NORPOL LSE с низкой эмиссией стирола успешно включена в ряд высококачественных смол NORPOL Dion.

Модификация смолы LSE (низкая эмиссия стирола) были разработаны в качестве помощи производителям в их усилиях избежать загрязнения окружающей среды и обеспечить выполнение строгих норм законодательства по эмиссии стирола, которые приняты во многих странах.

Принцип довольно прост. В этих смолах используются специальные плёнкообразующие присадки, которые предотвращают непрерывное выделение стирола, имеющее место в течение всего процесса ламинирования. Первоначальное содержание стирола в стандартных смолах не изменялось, поскольку это могло снизить такие важные свойства, как механическая прочность и химическая стойкость.

На рисунке приведена статическая эмиссия стирола во времени для стандартной винилэфирной смолы и винилэфирной смолы с низкой эмиссией стирола. Сокращение эмиссии стирола возможно до 90%. Индивидуальные сокращения уровней эмиссии стирола и уровней выбросов в процессе производства зависят от конкретных условий. Чтобы убедиться в сокращении эмиссии стирола на Вашем производстве, Вы должны измерить его объём на рабочих местах или в системе вентиляции. Достигается, по меньшей мере, 50%-ное сокращение эмиссии стирола от обычно существующего в цехе.

Адгезионные качества при нанесении вторичных слоёв

В случаях, когда слоистый пластик изготавливается постадийно с промежуточной полимеризацией, каждый этап должен быть завершён при нормальном соотношении смолы и стеклонаполнителя (рубленого волокна). Чтобы получить оптимальные вторичные адгезионные характеристики, любая поверхностикачества материалаполимеризованного слоистого пластика, имеющая избыток смолы, должна быть обработана шлифовальной бумагой перед продолжением процесса ламинирования. При нормальном соотношении смолы и стекловолокна на поверхности слоистого пластика интервалы между каждой новой операцией не должны превышать 72 часов (без шлифовки поверхности).

Превосходная, гарантированная адгезия

Испытания на межслойный сдвиг и прочность поверхностного слоя показали превосходные вторичные адгезионные свойства для смолы NORPOL Dion LSE. Хорошие адгезионные свойства важны для создания слоистого пластика высокого качества и исключения проблем расслаивания.

Первичные испытания показали, что высококачественные смолы NORPOL Dion LSE также хороши для создания антикоррозионных конструкций и химически стойких слоистых пластиков. Однако для гарантии оптимального химического сопротивления рекомендуется, чтобы максимальная температура переработки была уменьшена на 10оС градусов по сравнению с температурой для обычной винилэфирной смолы. Для получения оптимальной химической стойкости мы рекомендуем использовать нетиксотропную смолу NORPOL Dion для формирования химически стойкого слоя.

Перемешивание перед использованием

Длительное хранение или неблагоприятные условия хранения могут вызвать некоторое расслоение смолы, снижение тиксотропных качеств и ухудшение характеристик эмиссии стирола. Поэтому рекомендуется перемешивать смолы перед их использованием.

Вентиляция и очистка воздуха требуют значительных затрат энергии, а энергия - существенный фактор стоимости. Чем меньше количества стирола, которое надо удалять, тем меньшее количество энергии будет требоваться для вентиляции и очистки.

Технология снижения эмиссии стирол Reichhold гарантирует, что большая часть мономеров останется в слоистом пластике. Положительный эффект от этого - экономия на стоимости сырья.

При использовании смол со сниженной эмиссией стирола NORPOL Dion нет необходимости наносить на деталь слой топкоата с воском.

Отверждение при комнатной температуре

Основной диапазон смол NORPOL Dion - неускоренные смолы, требующие введения как ускорителей, так и пероксидадля получения управляемого времени гелеобразования и нормальной полимеризации при комнатной температуре. Регулированием количества ускорителей, ингибиторов и пероксида может быть изменено время гелеобразования при сохранении контроля над экзотермическим пиком.

Рекомендуемые системы отверждения для NORPOL Dion - смолы:

- Октоат Кобальта /Диметиланилин/Пероксид метилэтилкетона - (Со/ДМА/ПМЭК)

- Октоат Кобальта/Диметиланилин/Гидроперекись Кумола - (Со/ДМА/КГП)

Критерии выбора системы отверждения и количества ускорителей и пероксида зависят от желаемого времени гелеобразования, темепратуры смолы и цеха, влажности, наличия примесей и вариантов последующего отверждения.

Для винилэфирных смол NORPOL Dion рекомендуется максимум 4% октоата кобальта, Со (1%). Количества выше этого предела могут блокировать полимеризацию, снизить механические свойства и химическую стойкость готового изделия.

В нормальных производственных условиях для гарантии оптимального отверждения рекомендуется 0,2-1,0% ДМА (10%). Это особенно важно при производстве тонких слоев и тонкого слоистого пластика. При повышенных температурах производства (более чем 25°С), объем ДМА может быть уменьшен или вообще исключен, так как более высокая гарантирует полную полимеризацию.

В производстве толстого слоистого пластика «по-мокрому» толщиной более чем 5 мм ДМА может быть исключен, поскольку экзотермический нагрев гарантирует полную полимеризацию. Использование ДМА при этих условиях может привести к перегреванию, которое в свою очередь ведет к расслаиванию, увеличению усадки и возможному деформированию.

Для того, чтобы гарантировать полную полимеризацию, нужно избегать температуры отверждения ниже 18°С. Рекомендуется отвердение при повышенной температуре для получения оптимальных механических свойств и химической стойкости слоистого пластика.

Бисфенольная фумаровая полиэфирная смола NORPOL Dion 6694 требует более качественной системы ускорителя по сравнению с другими винилэфирными смолами NORPOL Dion.

Рекомендуемая система ускорителя - 5-6% Со (1%) и 1 - 2 % ДМА (10%), Количества Со (1 %) свыше 7% могут менять процесс так, как это описано для винилэфирных смол. При более высоких температурах производства (свыше 25°C) содержание ДМА может быть уменьшено до 1%. Температуры процесса ниже 18°С нужно избегать, чтобы получить хорошую полимеризацию. Для того, чтобы получить оптимальную химстойкость и ожидаемые механические свойства, рекомендуется постотверждение при повышенной температуре.

Типовое время гелеобразования для NORPOL Dion 9100/9102

| NORPOL Dion 9100/9102 | 100 | 100 | 100 | 100 |

| NORPOL Ускоритель 9802 P | 3 | 3 | 2 | 2 |

| NORPOL Ускоритель 9826 | - | - | 0,5 | 0,5 |

| NORPOL Ингибитор 9853 | - | 0,2 | - | - |

| NORPOL Пероксид № 11 | 2 | 2 | 2 | - |

| NORPOL Пероксид № 24 | - | - | - | 2 |

| Время гелеобразования при 23°С | 26 | 43 | 24 | 22 |

Типовое время гелеобразования для NORPOL Dion 6694

| NORPOL Dion 6694 | 100 | 100 | 100 | 100 | 100 |

| NORPOL Ускоритель 9802 P | 5 | 5 | 5 | 6 | 6 |

| NORPOL Ускоритель 9826 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| NORPOL Ингибитор 9853 | 0,2 | 0,3 | 0,5 | 0,5 | 0,5 |

| NORPOL Пероксид № 1 | 1 | 1 | 1 | 1 | 1 |

| Время гелеобразования при 23°С | 20 | 30 | 50 | 45 | 45 |

Имеются различные типы МЭК-пероксидов, которые хорошо зарекомендовали себя для отверждения эпоксивинилэфирных смол NORPOL Dion:

- NORPOL пероксид № 11

- Butanox LPT

- Luperox DHD

Стандартный ПМЭК обычно создает большее количество пузырьков, чем упомянутые типы отвердителей. До использования ПМЭК в производстве необходимо провести тест на время гелеобразования в конкретных условиях. Обычно небольшое изменение объема пероксида компенсирует любую разницу в реактивности ПМЭК. С другой стороны, СН - пероксиды не создают пены при использовании, поэтому они особенно рекомендуются для RTM технологий.

Рекомендуемые гидроперекиси кумола:

- NORPOL пероксид № 24

- Trigonox 239

- Luperox CV50VE

Стандартные МЭК - пероксиды используются, как агенты отверждения для модифицированных уретаном винилэфирных смол NORPOL Dion и бисфенольных фумаровых полиэфирных смол, поскольку пероксид не дает пенообразования.

Отверждения при повышенной температуре

Для смол NORPOL Dion могут применяться те же пероксиды, что используются для отверждения полиэфирной смолы при повышенных температурах. Широко используется перекись бензоила (ВРО), и на рынке имеется ряд ВРО различного качества. При содержании ВРО (50%) в количестве 2-4%, время хранения упаковки - несколько дней, быструю полимеризацию можно получить лишь при температурах свыше 80oC. Чтобы получить оптимальные свойства и уменьшить время отверждения, рекомендуются различные комбинации пероксидов В процессах типа пултрузии обычно используются перекиси кетонов, альдегидов и эфиров.

Характеристики изделия из композита могут быть улучшены последующим отверждением конечного компонента при повышенной температуре. Последующее отверждение композита обеспечивает два преимущества достигается максимальная плотность соединений в системе смолы, что способствует полному отверждению, а также уменьшению количества непрореагировавших соединений в смоле Это улучшает химстойкость и физические свойства. Последующее отверждение в течение непродолжительного периода времени может даже снять напряжения, возникшие в слоистом пластике при начальном отвердении, снижая, таким образом, вероятность коробления изделия при нормальном техническом цикле

Для максимальной эффективности постотверждение должно быть произведено при температуре свыше 70°С, сразу после того как произойдет гелеобразование композита и спадет экзотермический пик. Это сложно выполнить практически, особенно для больших деталей, и в таких случаях, после завершения создания структуры необходимо как можно скорее провести постотверждение при максимально доступной температуре. Рекомендации - 24 часа при 60°С или 48 часов при 50°С.

Для достижения оптимального отверждении и ожидаемых механических свойств очень важно проверить степень отверждения законченного изделия. Учитывайте, что измеритель твердости Barcol 934-1 дает только приблизительный контроль отверждения. Более точный метод проверки степени отверждения - измерение остаточного содержания стирола согласно ISO 4901-85 или аналогичным государственным стандартам. Рекомендуемое остаточное содержание стирола в массе материала матрицы не должно превышать 2%.

Материалы для контакта с пищевыми продуктами

Сырье и присадки, используемые в изготовлении смол NORPOL Dion 9100 и NORPOL Dion 9102 внесены в «Перечень Федеральных нормативных документов, список 21» и в директиву ЕС-временный список «CS/PM2064, конспективный документ №6».

Однако изготовитель композита несет ответственность за получение необходимых разрешающих документов на материал согласно действующим государственным стандартам.

Чтобы выполнить требования в отношении выбросов и токсичности и уничтожить запах и привкус, композит необходимо подвергнуть постоверждению при повышенной температуре, а затем тщательно вымыть.

Рекомендуется использовать систему отверждения (Со/ДМА/ПМЭК), дающее отверждение при повышенной температуре в течение 48 часов при 60°С или 24 часов при 70°С. После этого изделие нужно выдержать в горячей воде при 70-80°С в течение 2 часов. Деталь должна быть тщательно вымыта в горячей воде, содержащей соответствующие моющие средства. Поверхность нужно вымыть при помощи жесткой щетки или другого сильно давящего приспособления, а затем прополоскать горячей водой. Этот процесс должен быть повторен минимум дважды. В конце изделие нужно тщательно прополоскать чистой горячей водой так, чтобы все остатки моющих средств были удалены.

Снижение реактивности на воздухе

Смолы NORPOL Dion склонны к снижению реактивности на воздухе, подобно обычной ненасыщенной полиэфирной смоле. Чтобы уменьшить или устранить этот эффект, а также защитить внешний слой композита от климатических воздействий и случайного повреждения коррозионными агентами, к смоле, используемой в слое топкоата, можно добавить 2% раствор воска NORPOL 9872. Обратите внимание, что при использовании смолы NORPOL Dion LSE в этом нет необходимости. Однако рекомендуется использовать тиксотропную смолу с добавкой жидкого воска и реактивной системой отверждения, которая гарантирует оптимальную полимеризацию в тонких слоях. Имейте в виду, что топкоат с введёнными пигментами даёт оптимальную защиту от климатических воздействий.

Одна из обычных причин брака в композитах - расслаивание. Чтобы получить надёжную связь между слоями, подложка композита должна либо иметь липкую поверхность с замедленной реактивностью на воздухе, либо эта поверхность должна быть специально подготовлена. Обратите внимание на рекомендации для смол NORPOL Dion LSE. Для композитов с полностью полимеризованной поверхностью перед нанесением вторичного слоя необходимо произвести зачистку поверхности слоистого пластика до проявления стеклонаполнителя.

Структура слоистого пластика Чтобы гарантировать хороший барьер между слоистым конструкционным пластиком и коррозионной средой, рекомендуется структура слоистого пластика, показанная на иллюстрации.

рекомендуется структура слоистого пластика, показанная на иллюстрации.

- поверхностный мат, пропитанный 90-95% смолы, из С-стекла или синтетической вуали.

- поверхностный мат, пропитанный 90-95% смолы, из С-стекла или синтетической вуали.

- 2 слоя порошкового стекломата 450 г/м2, предпочтительно со стеклонитью 20 tex. или рубленный ровинг с силановым замасливателем, пропитанный 70-80% смолы. Британский стандарт BS 4994-87 рекомендует стекломат с поверхностной плотностью минимум 1200 г/м2

- 2 слоя порошкового стекломата 450 г/м2, предпочтительно со стеклонитью 20 tex. или рубленный ровинг с силановым замасливателем, пропитанный 70-80% смолы. Британский стандарт BS 4994-87 рекомендует стекломат с поверхностной плотностью минимум 1200 г/м2

Очень важно, чтобы композит был изготовлен в соответствии с системой гарантии качества, с полной уверенностью, что все сырье, изменяемые параметры производства и процесса, влияющие на конечные свойства изделия, полностью контролируются. Обычно методы производства композитов - ручные или полуавтоматические, следовательно, качество конечных продуктов сильно зависит от мастерства исполнителей.

Важно знать, что любые дефекты в слоистом пластике, такие как:

- неполное отвердение (неподходящая температура, система отвердения, влажность)

- проколы/пустоты (неполная прикатка, плохая гомогенизация)

- расслаивание (напряжения из-за усадки и из-за наличия примесей)

- непропитанные стекловолокна (плохое смачивание, плохое качество стекловолокна)

В отличие от металлов, эпоксивинилэфирные смолы, модифицированные уретаном винилэфирные смолы и бисфенольнофумаровые полиэфирные смолы NORPOL Dion не разъедаются и не теряют толщину под действием электролитической коррозии. Однако постоянное ее воздействие на термореактивные смолы или слоистый пластик может привести к ухудшению механических свойств.

Все немодифицированные высококачественные смолы NORPOL Dion имеют срок годности б месяцев с момента изготовления при условии, что они будут храниться в оригинальной таре или контейнерах при температуре не выше 23оС и будут защищены от прямых солнечных лучей.

Срок годности предускоренной и тиксотропной эпоксивинилэфирной смолы - только 4 месяца. В целом, срок годности увеличится, если материалы хранятся при температурах ниже 23оС. Кроме того, рекомендуется, чтобы эпоксивинилэфирные смолы еженедельно подвергались аэрации сухим и чистым от масел воздухом в течение 30 минут. Это улучшает эффективность замедлителя реакции и продлевает срок годности материалов.

Все наши производственные мощности прошли сертификацию на соответствие стандарту ISO 9002, что гарантирует поставку заказчику качественных материалов. По требованию может быть выдан сертификат фактического химического состава данной смолы.